Warum Form- und Lagetoleranzen nach ISO-GPS so wichtig für Konstruktion und herstellende Unternehmen sind

Viele Konstruktions- und Fertigungsunternehmen stehen der durchgängigen Anwendung von ISO-GPS-Normen, insbesondere der Form- und Lagetoleranzen, noch immer skeptisch gegenüber. Viele wissen um die Wichtigkeit dieser Eintragungen, um eindeutige und, vor allem, rechtssichere technische Spezifikationen zu erzeugen. Sie haben aber auf der anderen Seite große Bedenken, dass Kosten dadurch steigen und die Herstellung verteuert wird. Viele Zulieferer, die mit solchen Zeichnungen konfrontiert werden, schrecken aus vorhandener Unkenntnis häufig zurück und heben die Angebotspreise an. Allerdings müsste das Gegenteil der Fall sein. Mit den Möglichkeiten der korrekten Anwendung der Form- und Lagetoleranzen wird das Bauteil in seinem funktionalen Verbau quasi simuliert. Die tatsächlich ausrichtenden Geometrielemente werden in das Bezugssystem eingebunden und stellen somit die gleiche Ausrichtung für die Vermessung wie in der Verwendung dar. Des Weiteren können mit den Form- und Lagetoleranzen genau die notwendigen Geometrieelemente exakter und vor allem funktionsorientiert toleriert werden, ohne untergeordnete Bereiche und Elemente mit gleicher (zu genauer) Toleranz zu belegen. Dies führt zu einer kostengünstigeren Herstellung der Komponente und zu weniger Ausschuss.

Ein ISO-GPS-Symbol fordert eine komplette Spezifikation nach dem ISO-GPS-Normensystem

Die Scheu der Unternehmen besteht meist darin, dass diese „neue Sprache“ der Tolerierung zunächst noch gelernt werden muss. Eine Sache ist den meisten Konstrukteuren dabei gar nicht bewusst: Der „Grundsatz des Aufrufens“ in der ISO 8015 schreibt vor, dass die komplette technische Spezifikation nach dem ISO-GPS-Normensystem erstellt werden muss, sobald auch nur ein Symbol aus den bestehenden ISO-GPS-Normen verwendet wird. Das geschieht bereits, wenn sie ein Bezugssymbol auf der Zeichnung eintragen. All dies macht natürlich nur dann Sinn, wenn diese Tolerierung von den Konstrukteuren, den Maschinenbedienern und der Fertigung und auch von der Qualitätssicherung beherrscht wird. Dazu kommen die Zulieferer, die ebenfalls in den Lernprozess eingebunden werden müssen. Auch wenn in gewisser Weise diese Scheu verständlich ist, muss aber doch das Interesse eines Unternehmens in erster Linie bezüglich der technischen Spezifikationen sein, dass diese eindeutig, vollständig und damit rechtssicher sind. Im Falle eines Lieferproblems, welches durch fehlerhafte Bauteile hervorgerufen wird, wird am Ende im schlimmsten Fall ein Rechtsstreit stehen, in dem geklärt werden muss, ob der Auftraggeber, der die Spezifikation erstellt hat oder der Lieferant Recht behält das Bauteil so zu fertigen, wie es geliefert wurde. Ungeachtet dieser ohnehin unangenehmen Situation für beide Seiten, entstehen meist immense Kosten durch eine Zweitlieferung und mögliche Konventionalstrafen, die zusätzlich wegen Lieferverzug entstehen.

Zeichnungen auf Tolerierungsstand der 80er Jahre – Normenüberarbeitungen in 2011 bis 2018

Die heutigen Zeichnungen im Markt stellen zu über 70 % noch die Art und Weise der Tolerierung aus den 80er Jahren dar. Die neuesten Überarbeitungen der wichtigen Normen ISO 1101 (Form- und Lagetoleranzen), der ISO 5459 (Bezüge und Bezugsbildung) und auch die Tolerierung von Gruppen nach ISO 5458 fanden in den Jahren 2011 bis 2018 statt. Durch die häufig angewandte Praxis, Neuteilzeichnungen aus vergangenen Zeichnungen herzuleiten, entwickeln sich die Spezifikationen leider nicht immer zeitgemäß weiter.

Ziel: Spezifikation muss funktionsgerecht sein und „simuliert“ den Einbauzustand

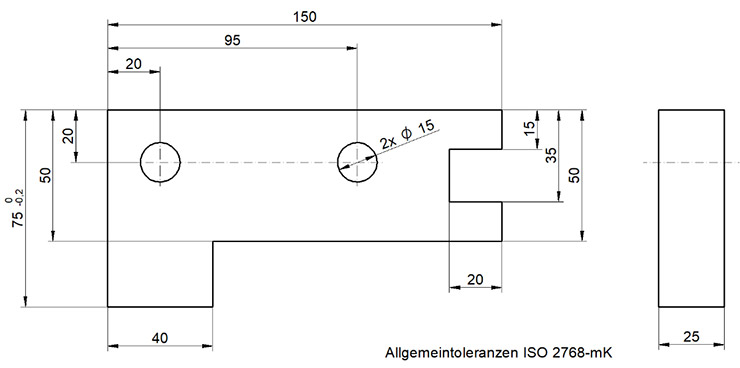

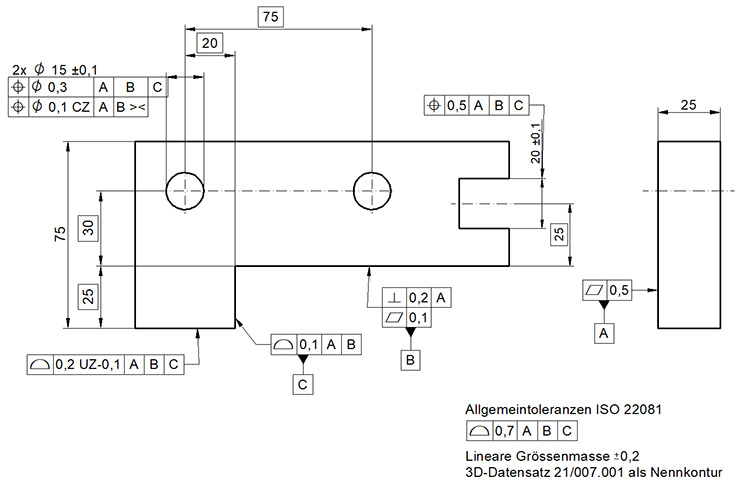

Das folgende Beispiel verdeutlicht den Unterschied zwischen einer nicht eindeutigen, sogar stark interpretierbaren Zeichnung, zu einer ISO-GPS-konformen, eindeutigen Zeichnung. Es wurde in der Vergangenheit häufig aus Gründen der Übersichtlichkeit von einer Kante aus bemaßt und sich bei Toleranzangaben auf die Allgemeintoleranzen ISO 2768 -mK bezogen und verlassen. Was soll aber der Sinn sein, wenn im gezeigten Beispiel die Toleranz der ersten Bohrung (Maß 20) +/- 0,2 und der zweiten Bohrung +/-0,3 betragen soll, obwohl beide zum Anschrauben dieses Bauteils verwendet werden und daher beide die gleiche technische Wertigkeit haben. Zudem wäre über die Allgemeintoleranz nicht eindeutig definiert, wie die Ausrichtung der jeweiligen Achse sein soll, untereinander und auch zur Auflagefläche. Im zweiten Beispiel wird die Verwendung der aktuell neuen ISO 22081 zu den Allgemeintoleranzen gezeigt. Hier wird die Toleranz der Linearen Größenmaße beispielsweise mit einer gleichbleibenden, selbst festgelegten Toleranz spezifiziert. Diese Norm sieht auch eine Möglichkeit vor, eigene, festgelegte und größenmaßelementabhängige Stufungen der Toleranzen für Lineare Größenmaße zu verwenden. Eine bereits vordefinierte Stufung findet man ebenfalls in der ISO 2769, die sich auf die ISO 22081 bezieht. Die verbleibenden Form- und Lagetoleranzen werden über eine Flächenprofiltoleranz spezifiziert. Alle funktionsrelevanten Form- und Lagetoleranzen müssen in Zukunft auf der Zeichnung angegeben werden. Ein Verweis auf die mehrdeutige Norm ISO 2768 -mK, die die Hälfte aller möglichen Form- und Lagetoleranzen gar nicht abdeckt, findet nicht mehr statt. Die Anlageflächen selbst bekommen in der ersten Beispielzeichnung keine besondere Beachtung. Aber gerade dies ist extrem wichtig für eine funktionelle Bemaßung und Tolerierung. Das Ziel einer technischen Spezifikation muss sein, dass diese den Einbauzustand anhand der technischen Erfordernisse widerspiegelt und quasi simuliert. Aus diesem Grund müssen sich die hauptausrichtenden Geometrieelemente als Bezugssystem in der Zeichnung wiederfinden. Damit wird die Ausrichtung des zu messenden Bauteils in der Messmaschine eindeutig definiert und die verschiedenen Toleranzzonen haben zu dem Ursprung des Bezugssystems eine eindeutige und exakt definierte Lage. Jedes Messlabor richtet nach diesen Angaben das Bauteil gleichermaßen aus und ermittelt im „simulierten“ Einbauzustand die Toleranzangaben – und genau diesen Zustand will man erreichen!

Veraltetes, nicht eindeutiges Zeichnungsbeispiel (Ausschnitt):

Eindeutige Tolerierung nach ISO-GPS (Ausschnitt):

Ohne Angabe von geometrischen Toleranzen kann diese Forderung nach einer eindeutigen Lage des Bauteils in der Messvorrichtung und damit auch die eindeutige Lage der Toleranzzonen am Bauteil nicht erreicht werden. Die Angabe von Zweipunktmaßen beschreibt zwar den Abstand gegenüberliegender Punkte, aber Ausrichtungen von Flächen (z. B. Parallelität, Rechtwinkligkeit) und eindeutige Positionen können damit in keiner Weise beschrieben werden. Die Konsequenz ist, dass die Bauteile durch nicht erkannte Abweichungen unterschiedlich in der Messvorrichtung ausgerichtet werden und alleine dadurch die Ergebnisse voneinander abweichen.

Durch ein nicht definiertes Bezugssystem erfolgen, je nach den Erfahrungen des Messtechnikers und dem vorhandenen Messequipment, unterschiedliche Auswertestrategien und damit auch unterschiedliche Messergebnisse durch unzulässige Mehrdeutigkeiten. Leider betrifft dies noch immer eine Vielzahl freigegebener Konstruktionszeichnungen. Diese Mehrdeutigkeiten führen zu den, zu Beginn dieses Artikels, beschriebenen Problemen und Kosten.

Funktionsgerechte Bohrgruppentolerierung

Eine weitere, häufig auftretende Forderung an die Tolerierung von Bohrgruppen (Lochbildern) ist, dass die Lage zu den Bezügen grober toleriert werden soll als die Position der Bohrungen untereinander mit der Orientierung zur Auflagefläche. Eine solche Forderung wird im zweiten Beispiel durch die Tolerierung der beiden Bohrungen gezeigt. Hier dürfen die Positionen der Mittelachsen der Bohrungen in jeweils einem Toleranzzylinder von Ø0,3mm zum Bezugssystem liegen. Der Konstrukteur will aber die Position untereinander und die Rechtwinkligkeit zur Anlagefläche auf Ø0,1mm einschränken. Zusätzlich soll aber auch die Orientierung (Schrägstellung) zum Bezug B miteinbezogen sein. Diese Forderungen werden durch die zweite Zeile des Eintrags erreicht. Mit der Gruppenkennzeichnung CZ (= Combined Zone) gehören die beiden Toleranzzonen mit dem durch CZ verbindlichen, theoretisch genauen Abstand von 75mm zusammen. Das „><“-Zeichnen hinter dem Bezug B fordert die Orientierung (nicht Positionierung) zu diesem Bezug. Dieser Eintrag bewirkt, dass die beiden Toleranzzylinder von Ø0,1mm innerhalb des Toleranzzylinders von Ø0,3mm nur parallel zum Bezug B liegen dürfen. Eine solche funktionsgerechte Forderung wäre ohne Form- und Lagetoleranzen nicht möglich.

Nein, diese Art der Tolerierung ist nicht komplizierter oder aufwendiger. Sie ist nur ungewohnt, aber eindeutig. Sie stellt eine neue Sprache dar, die die Branche einfach lernen muss!

Nutzen Sie mit der über 30-jährigen Erfahrung der GFQ Akademie die Gelegenheit zum Besuch unserer auf Sie zugeschnittenen Seminare und Workshops zur Anwendung der Form- und Lagetoleranzen nach dem ISO-GPS-Normensystem. Erlernen Sie in unserem Seminar Form- und Lagetoleranzen die wesentlichen Inhalte der wichtigsten Normen, der ISO 1101, ISO 8015, ISO 5458, ISO 5459, ISO 14405 und der ISO 2692 (Material-Bedingungen).

Herr Dipl.-Ing. Dirk Jung ist selbständiger Berater für die Anwendung sowie Schulung der ISO-GPS-Normen und für die GFQ Akademie GmbH als Fachreferent für das Thema Form- und Lagetoleranzen tätig.

Herr Dipl.-Ing. Dirk Jung ist selbständiger Berater für die Anwendung sowie Schulung der ISO-GPS-Normen und für die GFQ Akademie GmbH als Fachreferent für das Thema Form- und Lagetoleranzen tätig.

Mit unserem Seminar Praktischer Einsatz von Form- und Lagetoleranzen im Unternehmen erläutern wir Ihnen in einer Zusammenfassung alle wichtigen Neuheiten und Überarbeitungen der angesprochenen Normen und bieten Ihnen anschließend für mindestens einen kompletten Tag die Möglichkeit, zusammen mit uns als Trainer, an Ihren eigenen Zeichnungen die korrekten und eindeutigen Eintragungen zu entwickeln. Erzeugen Sie damit Ihre eigenen Musterzeichnungen.

Erlangen Sie durch einen verbesserten Wissensstand über die Anwendung der Form- und Lagetoleranzen eine sichere Diskussionsposition gegenüber Ihrem Auftraggeber oder Lieferanten. Wir legen bei allen Seminaren und Workshops sehr viel Wert auf eine praxisorientierte Anwendung, die nicht zu sehr akademisch ist.

Alle Seminare können auch online durchgeführt werden.

Weiterführende Links